- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Toepassing van TaC-gecoate grafietonderdelen in eenkristalovens

2024-07-05

Toepassing vanTaC-gecoate grafietonderdelenin eenkristalovens

DEEL 1

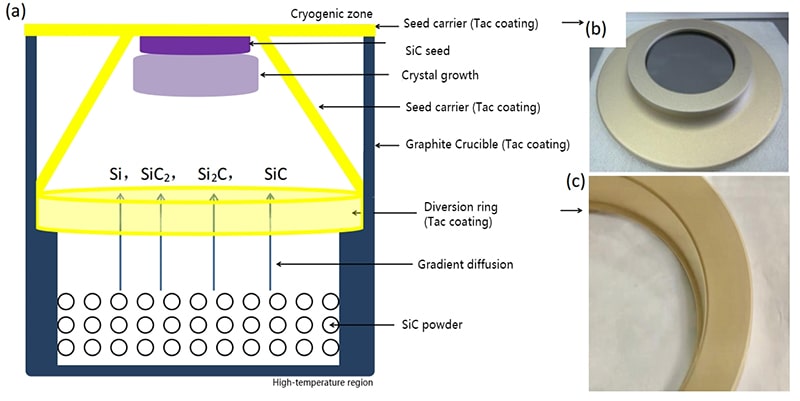

Bij de groei van SiC- en AlN-monokristallen met behulp van de fysieke damptransportmethode (PVT) spelen cruciale componenten zoals de smeltkroes, de zaadhouder en de geleidingsring een cruciale rol. Zoals weergegeven in Figuur 2 [1] wordt het entkristal tijdens het PVT-proces in het lagere temperatuurgebied geplaatst, terwijl de SiC-grondstof wordt blootgesteld aan hogere temperaturen (boven 2400 ℃). Dit leidt tot de ontleding van de grondstof, waarbij SiXCy-verbindingen ontstaan (waaronder voornamelijk Si, SiC₂, Si₂C, enz.). Het materiaal uit de dampfase wordt vervolgens van het hoge temperatuurgebied naar het kiemkristal in het lage temperatuurgebied getransporteerd, wat resulteert in de vorming van kiemkernen, kristalgroei en de vorming van enkele kristallen. Daarom moeten de thermische veldmaterialen die bij dit proces worden gebruikt, zoals de smeltkroes, de stroomgeleidingsring en de entkristalhouder, bestand zijn tegen hoge temperaturen zonder de SiC-grondstoffen en enkele kristallen te vervuilen. Op dezelfde manier moeten de verwarmingselementen die worden gebruikt bij AlN-kristalgroei bestand zijn tegen Al-damp- en N₂-corrosie, terwijl ze ook een hoge eutectische temperatuur bezitten (met AlN) om de kristalvoorbereidingstijd te verkorten.

Er is waargenomen dat het gebruik van met TaC gecoate thermische veldmaterialen van grafiet voor de bereiding van SiC [2-5] en AlN [2-3] resulteert in schonere producten met minimale koolstof (zuurstof, stikstof) en andere onzuiverheden. Deze materialen vertonen minder randdefecten en een lagere soortelijke weerstand in elk gebied. Bovendien wordt de dichtheid van microporiën en etsputten (na KOH-etsen) aanzienlijk verminderd, wat leidt tot een aanzienlijke verbetering van de kristalkwaliteit. Bovendien vertoont de TaC-kroes bijna geen gewichtsverlies, behoudt hij een niet-destructief uiterlijk en kan hij worden gerecycled (met een levensduur van maximaal 200 uur), waardoor de duurzaamheid en efficiëntie van de bereidingsprocessen van één kristal worden verbeterd.

AFB. 2. (a) Schematisch diagram van een apparaat voor het kweken van SiC-monokristallen met behulp van de PVT-methode

(b) Zaadbeugel met Top TaC-coating (inclusief SiC-zaad)

(c) TAC-gecoate grafietgeleidingsring

MOCVD GaN epitaxiale laaggroeiverwarmer

DEEL 2

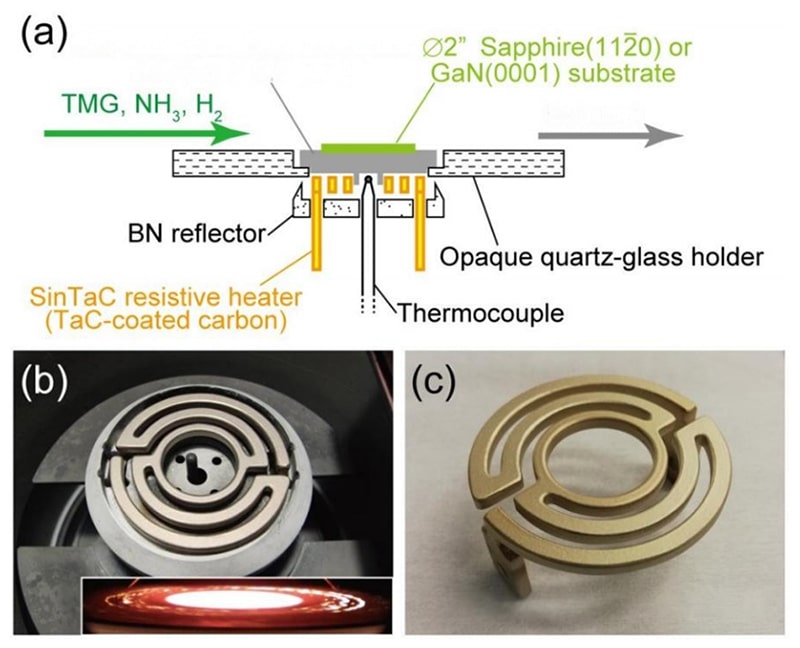

Op het gebied van MOCVD (Metal-Organic Chemical Vapour Deposition) GaN-groei, een cruciale techniek voor damp-epitaxale groei van dunne films door middel van organometaalontledingsreacties, speelt de verwarmer een cruciale rol bij het bereiken van nauwkeurige temperatuurcontrole en uniformiteit binnen de reactiekamer. Zoals geïllustreerd in figuur 3 (a), wordt de verwarmer beschouwd als het kernonderdeel van MOCVD-apparatuur. Het vermogen om het substraat snel en gelijkmatig te verwarmen gedurende langere perioden (inclusief herhaalde koelcycli), hoge temperaturen te weerstaan (gascorrosie te weerstaan) en de zuiverheid van de film te behouden, heeft een directe invloed op de kwaliteit van de filmafzetting, de dikteconsistentie en de chipprestaties.

Om de prestaties en recyclingefficiëntie van verwarmingselementen in MOCVD GaN-groeisystemen te verbeteren, is de introductie van TaC-gecoate grafietverwarmers succesvol geweest. In tegenstelling tot conventionele verwarmers die pBN-coatings (pyrolytisch boornitride) gebruiken, vertonen GaN epitaxiale lagen die zijn gegroeid met behulp van TaC-verwarmers vrijwel identieke kristalstructuren, dikte-uniformiteit, intrinsieke defectvorming, dotering van onzuiverheden en verontreinigingsniveaus. Bovendien vertoont de TaC-coating een lage soortelijke weerstand en een lage oppervlakte-emissiviteit, wat resulteert in een verbeterde efficiëntie en uniformiteit van de verwarming, waardoor het energieverbruik en het warmteverlies worden verminderd. Door de procesparameters te controleren kan de porositeit van de coating worden aangepast om de stralingseigenschappen van de verwarmer verder te verbeteren en de levensduur ervan te verlengen [5]. Deze voordelen maken van TaC-gecoate grafietverwarmers een uitstekende keuze voor MOCVD GaN-groeisystemen.

AFB. 3. (a) Schematisch diagram van MOCVD-apparaat voor GaN-epitaxiale groei

(b) Gegoten grafietverwarmer met TAC-coating geïnstalleerd in MOCVD-opstelling, exclusief basis en beugel (illustratie toont basis en beugel in verwarming)

(c) TAC-gecoate grafietverwarmer na epitaxiale groei van 17 GaN.

Gecoate susceptor voor epitaxie (waferdrager)

DEEL/3

De waferdrager, een cruciale structurele component die wordt gebruikt bij de vervaardiging van halfgeleiderwafels van de derde klasse, zoals SiC, AlN en GaN, speelt een cruciale rol in epitaxiale wafergroeiprocessen. De waferdrager is doorgaans gemaakt van grafiet en is gecoat met SiC om corrosie door procesgassen binnen een epitaxiaal temperatuurbereik van 1100 tot 1600 °C te weerstaan. De corrosieweerstand van de beschermende coating heeft een aanzienlijke invloed op de levensduur van de waferdrager. Experimentele resultaten hebben aangetoond dat TaC een corrosiesnelheid vertoont die ongeveer zes keer langzamer is dan SiC bij blootstelling aan ammoniak op hoge temperatuur. In waterstofomgevingen met hoge temperaturen is de corrosiesnelheid van TaC zelfs meer dan 10 keer langzamer dan die van SiC.

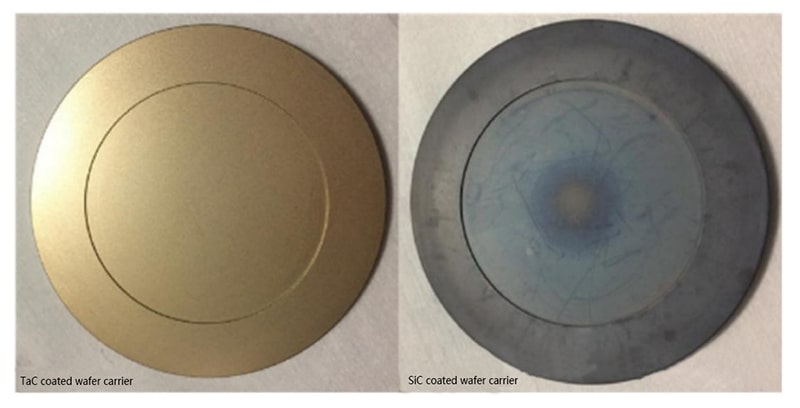

Experimenteel bewijs heeft aangetoond dat met TaC gecoate trays uitstekende compatibiliteit vertonen in het blauwlicht GaN MOCVD-proces zonder onzuiverheden te introduceren. Met beperkte procesaanpassingen vertonen LED's gekweekt met behulp van TaC-dragers vergelijkbare prestaties en uniformiteit als LED's gekweekt met conventionele SiC-dragers. Bijgevolg overtreft de levensduur van met TaC gecoate waferdragers die van ongecoate en met SiC gecoate grafietdragers.

Figuur. Wafertray na gebruik in GaN epitaxiaal gegroeid MOCVD-apparaat (Veeco P75). De linker is gecoat met TaC en de rechter is gecoat met SiC.

Bereidingswijze van gemeenschappelijkTaC-gecoate grafietonderdelen

DEEL 1

CVD-methode (Chemical Vapour Deposition):

Bij 900-2300℃, met gebruik van TaCl5 en CnHm als tantaal- en koolstofbronnen, H₂ als reducerende atmosfeer, Ar₂ als draaggas, reactie-afzettingsfilm. De voorbereide coating is compact, uniform en hoge zuiverheid. Er zijn echter enkele problemen, zoals ingewikkelde processen, dure kosten, moeilijke luchtstroomregeling en lage afzettingsefficiëntie.

DEEL 2

Slurry-sintermethode:

De slurry die de koolstofbron, tantaalbron, dispergeermiddel en bindmiddel bevat, wordt op het grafiet aangebracht en na drogen bij hoge temperatuur gesinterd. De bereide coating groeit zonder regelmatige oriëntatie, heeft lage kosten en is geschikt voor productie op grote schaal. Het moet nog worden onderzocht om een uniforme en volledige coating op groot grafiet te bereiken, ondersteuningsdefecten te elimineren en de hechtkracht van de coating te verbeteren.

DEEL/3

Plasmaspuitmethode:

TaC-poeder wordt bij hoge temperatuur gesmolten door een plasmaboog, door een hogesnelheidsstraal tot hoge temperatuurdruppeltjes verneveld en op het oppervlak van grafietmateriaal gespoten. Het is gemakkelijk om een oxidelaag te vormen onder niet-vacuüm en het energieverbruik is groot.

Met TaC gecoate grafietonderdelen moeten worden opgelost

DEEL 1

Bindkracht:

De thermische uitzettingscoëfficiënt en andere fysische eigenschappen tussen TaC en koolstofmaterialen zijn verschillend, de hechtsterkte van de coating is laag, het is moeilijk om scheuren, poriën en thermische spanningen te vermijden, en de coating is gemakkelijk los te laten in de werkelijke atmosfeer die rot en herhaald rijzen en afkoelen.

DEEL 2

Puurheid:

TaC-coating moet ultrahoge zuiverheid hebben om onzuiverheden en vervuiling onder hoge temperatuuromstandigheden te voorkomen, en er moet overeenstemming worden bereikt over de effectieve inhoudsnormen en karakteriseringsnormen van vrije koolstof en intrinsieke onzuiverheden op het oppervlak en de binnenkant van de volledige coating.

DEEL/3

Stabiliteit:

Hoge temperatuurbestendigheid en chemische atmosfeerbestendigheid boven 2300℃ zijn de belangrijkste indicatoren om de stabiliteit van de coating te testen. Gaatjes, scheuren, ontbrekende hoeken en korrelgrenzen met een enkele oriëntatie zorgen er gemakkelijk voor dat corrosieve gassen in het grafiet binnendringen en binnendringen, wat resulteert in falen van de coatingbescherming.

DEEL/4

Oxidatieweerstand:

TaC begint te oxideren tot Ta2O5 wanneer het boven de 500 ℃ komt, en de oxidatiesnelheid neemt scherp toe met de stijging van de temperatuur en de zuurstofconcentratie. De oppervlakteoxidatie begint vanaf de korrelgrenzen en kleine korrels en vormt geleidelijk kolomvormige kristallen en gebroken kristallen, resulterend in een groot aantal gaten en gaten, en de zuurstofinfiltratie wordt intenser totdat de coating wordt gestript. De resulterende oxidelaag heeft een slechte thermische geleidbaarheid en een verscheidenheid aan kleuren qua uiterlijk.

DEEL/5

Uniformiteit en ruwheid:

Een ongelijkmatige verdeling van het coatingoppervlak kan leiden tot lokale thermische spanningsconcentraties, waardoor het risico op barsten en afbrokkelen toeneemt. Bovendien heeft de oppervlakteruwheid rechtstreeks invloed op de interactie tussen de coating en de externe omgeving, en een te hoge ruwheid leidt gemakkelijk tot verhoogde wrijving met de wafer en een ongelijkmatig thermisch veld.

DEEL/6

Korrelgrootte:

De uniforme korrelgrootte draagt bij aan de stabiliteit van de coating. Als de korrelgrootte klein is, is de verbinding niet strak en kan deze gemakkelijk worden geoxideerd en gecorrodeerd, wat resulteert in een groot aantal scheuren en gaten in de korrelrand, waardoor de beschermende eigenschappen van de coating afnemen. Als de korrelgrootte te groot is, is deze relatief ruw en laat de coating gemakkelijk los onder thermische belasting.

Conclusie en vooruitzicht

In het algemeen,TaC-gecoate grafietonderdelenin de markt heeft een enorme vraag en een breed scala aan toepassingsmogelijkheden, de huidigeTaC-gecoate grafietonderdelenDe mainstream van de productie is om te vertrouwen op CVD TaC-componenten. Vanwege de hoge kosten van CVD TaC-productieapparatuur en de beperkte depositie-efficiëntie zijn traditionele met SiC gecoate grafietmaterialen echter niet volledig vervangen. De sintermethode kan de kosten van grondstoffen effectief verlagen en zich aanpassen aan complexe vormen van grafietonderdelen, om zo te voldoen aan de behoeften van meer verschillende toepassingsscenario's.